研发背景:我国装载机、挖掘机、起重机、叉车等典型工程机械存在的结构臃肿、能耗高等技术不足,基于减重目标,开展零部件及整机等强度、等寿命设计技术及应用研究,开发轻量化设计工具,掌握全套成熟的轻量化设计技术,逐步克服制造材耗高、使用能耗高等缺点,提升行业先进制造水平和产品市场竞争能力。

一、工程机械轻量化意义

1、减重,节省动力消耗,节省制造材料消耗

例如,监测5个轻量化工程机械,相比原产品加工制造每台可节约钢材量分别为1250kg、298kg、870kg、360kg、465kg,相同负荷下每台每小时节约燃油量分别为1.074kg、2.80kg、11.05kg、0.17kg、0.25kg。

2、减重,进一步优化机械结构,实现产品更新换代

检测、分析可靠性和安全性数据,优化关键部件和整机结构设计,采用新材料、新工艺,产品实现性能提升等。

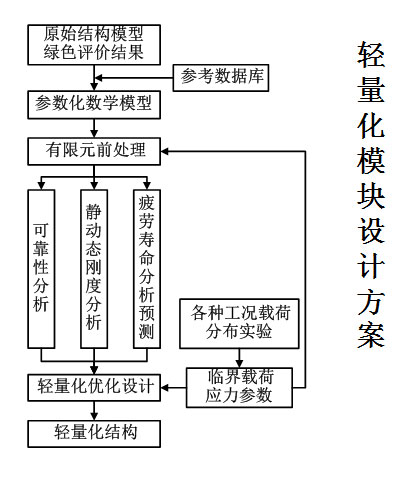

轻量化设计模块方案

轻量化路径

1、结构轻量化

通过优化设计,在满足强度、寿命等条件下,去除冗余,减薄厚度或缩小尺寸,以体积减小地方式减重。

2、材料轻量化

以高强度钢代替低强度钢,实现减薄厚度或缩小尺寸;以复合材料、铝镁等轻合金代替金属,材质密度降低。

3工艺轻量化

一体化成形替代焊接(如油缸支座整体铸造代替拼焊工艺),以锻代铸,以锻代切割工艺等,通过改变工艺节材、高性能化减重。

工程机械轻量化需关注三点:1、成本问题---综合评估;精化生产管理。2、安全性、可靠性问题---技术分析、检测。3、技术成熟性---试验

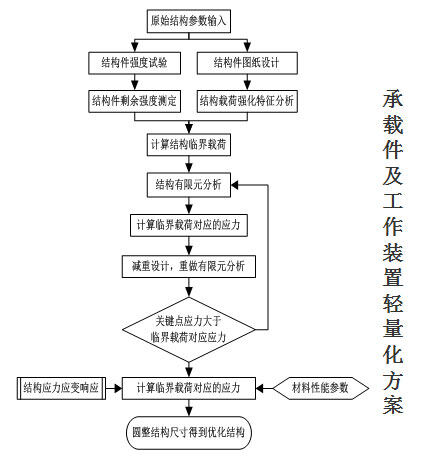

工作装置轻量化方案

1、开发轻量化设计工具

建立轻量化设计方法,基于载荷谱、数学模型、设计模块和参考数据库等,开发专用设计软件。

2、可靠性和安全性设计

载荷分析以及等强度设计,比对、检验、检测基础上,进一步优化机械结构。

3、轻量化零部件和整机设计、制造

开发轻量化承载件、工作装置、变速箱以及整机产品,减重5-10%。

4、质量检测和技术标准研究

编制检测大纲,制定企业标准。

5、推广应用及验证

完成中试生产及推广应用,取得较好经济效益和节能降耗社会效益。

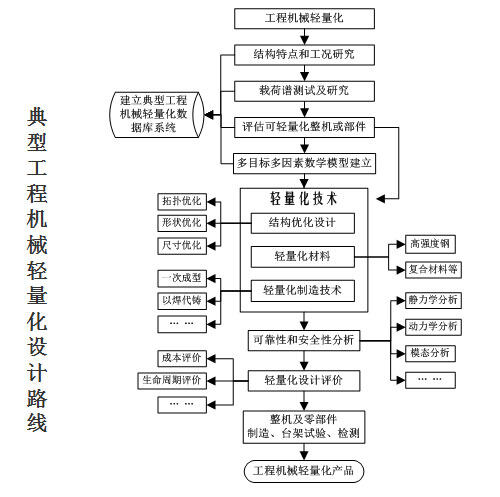

轻量化设计路线

三、轻量化技术应用

1、建立较为完整的工程机械轻量化设计技术体系,开发出设计工具并应用。

技术应用

开发准用设计工具。形成了一整套载荷谱测试、优化设计软件应用、数据库、可靠性和安全评价基础理论、基础方法。建立轻量化数据库、设计知识管理系统,基于互动维客开源系统(HDwiki),实现数据更新,并向行业企业开放。

车架、工作装置设计克服结构冗余;动臂采用Q460高强度钢、摇臂采用ZL205A铝合金材料、门架采用Q550高强度钢材料等替代Q235材料,减小径向尺寸或材料本体轻量化;采用铸代焊、轧制槽钢、精锻代板剪切工艺。

2、完成轻量化新产品设计开发,减重、节材节能效果明显。

总结:绿色化、智能化是机械装备制造未来发展的重点方向,我国工程机械产销量世界第一,以工程机械轻量化为切入点,开发节能新型产品,同时提高产品可靠性和安全性,对产业转型升级有重要意义。

开展轻量化设计方法及应用研究,形成设计工具、新材料及新工艺、测试技术等,为进一步优化产品设计、新产品开发及产业化奠定了技术基础。

未来基于新材料应用、成本控制等研究将成为工程机械轻量化的重点方向。(中国工程机械动力部件网)